Wie kann ein Fördernetz Ihre Produktion so stabil machen, dass ungeplante Stillstände kaum noch vorkommen?

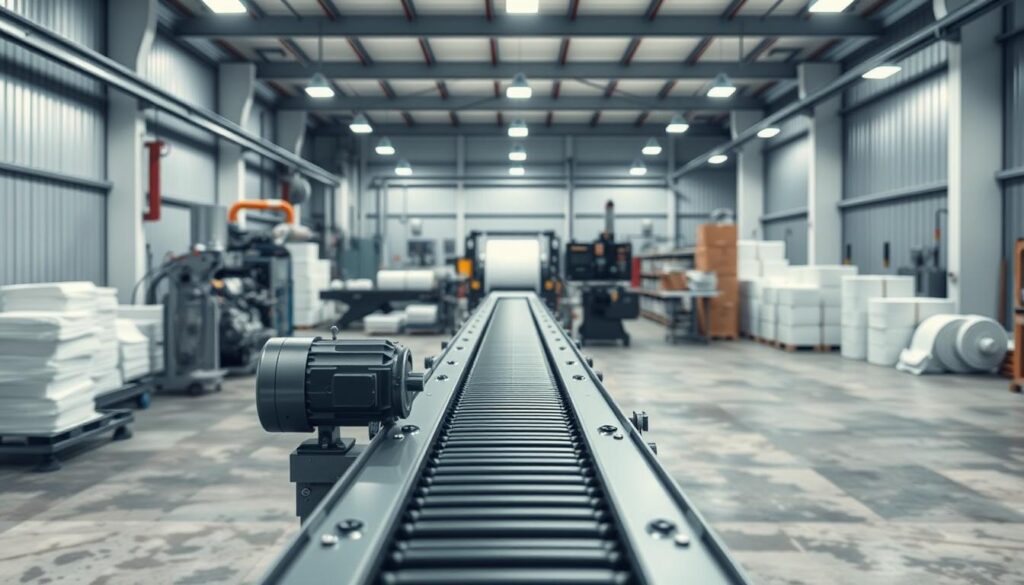

Moderne Fördertechnik ist der Hebel für mehr Prozesssicherheit und Wirtschaftlichkeit in der Papier- und Verpackungsindustrie.

Automatisierte Förderlinien reduzieren Stillstandszeiten, stabilisieren den Materialfluss und verbessern OEE-Kennzahlen. Entscheider, Produktionsleiter und Ingenieure profitieren von geringeren Handlingkosten und höherer Durchsatzleistung.

Im Fokus stehen Förderbänder jeglicher Art, Rollenbahnen, Kettenförderer und modulare Fördersysteme. Diese Systeme sind schnell installierbar, skalierbar und lassen sich in WMS, AS/RS und bestehende SPS-Landschaften integrieren.

Variable Antriebe und energieeffiziente Motoren ermöglichen feine Inbetriebnahmen und senken Betriebskosten. Komponenten wie Antriebe, Ständer, Seitenführungen und Werkstückträger komplettieren die Produkte für robuste, prozesssichere Lösungen.

Im weiteren Verlauf zeigen wir, wie Automatisierung typische Engpässe eliminiert und die Total Cost of Ownership reduziert — mit klarem Fokus auf Nachhaltigkeit und Retrofit-Fähigkeit.

Warum moderne Fördertechnik in der Papier- und Verpackungsindustrie erfolgsentscheidend ist

Automatisierte Förderlinien verbinden Produktionszonen und sorgen für planbare Durchsätze. Prozesssicherheit und bessere OEE-Kennzahlen sind direkte Effekte, weil Puffer gezielt aufgebaut und Engpässe entschärft werden.

Produktivitätssteigerung durch automatisierten Materialfluss

Durchgängige Systeme verkürzen innerbetriebliche Wegezeiten und reduzieren Wartezeiten zwischen Druck, Stanzen und Palettierung. Das Ergebnis: höhere Taktstabilität und messbare Produktivitätsgewinne.

Modulare Strecken lassen sich bei Inbetriebnahme feinjustieren. Variable Antriebe erlauben reversierbaren Betrieb und flexible Reaktion auf Mengen- oder Musterwechsel.

Weniger manuelles Handling, höhere Prozesssicherheit

Weniger manuelles Handling senkt Belastungen für Mitarbeitende und reduziert Beschädigungen an empfindlichen Produkten. Sensorikgestützte Übergabepunkte vermeiden Quetsch- und Verrutschschäden.

- Integrierte Qualitätssicherung: Wiegen, Barcode-/QR-Scanning und automatisches Ausschleusen halten den Prozess sauber.

- Schnelle Time-to-Value: Standardmodule plus gezielte Anpassung verkürzen Projektlaufzeiten.

Branchenspezifische Anforderungen: von Kartonagen bis Palettenhandling

Jede Verpackungssparte stellt eigene Anforderungen an Leit- und Transportlösungen.

Kartonagen, Zuschnitte und Displays brauchen förderschonende Oberflächen, definierte Seitenführungen und präzise Übergaben. So vermeiden Sie Verkanten und Kantenbeschädigungen.

Für Papierrollenreste, Bünde oder schwere Stanzabfälle sind größere Auflageflächen und formschlüssige Mitnahmeelemente gefragt. Hier bieten robuste Strecken sichere Aufnahme und ruhigen Lauf.

Palettenhandling verlangt anpassbare Auf- und Abgabestationen sowie optische Kontrollen zur Prüfung der Ladungsstabilität. Unterschiedliche Sicherungskonzepte wie Umreifung oder Stretch lassen sich an Stationen integrieren.

Mehrgeschossige Layouts nutzen Vertikal- und Spiralförderer, um Wege zu verkürzen und Zonen klar zu trennen.

- Wartungsfreundliche komponenten: Antriebe, Ständer, Seitenführungen und Werkstückträger müssen leicht zu reinigen sein.

- Kettenförderer sind erste Wahl bei unförmigen oder stark belasteten Gebinden dank angepasster Kettenteilung und Motorleistung.

- In Versandbereichen sorgen Weichen, Eckumsetzer und Pusher für flexible Sortierlogiken.

Kernkomponenten der Fördertechnik: Rollenbahnen, Kettenförderer, Gurt- und Gliederband

Die Wahl der richtigen Bauart entscheidet über Durchsatz, Verfügbarkeit und Wartungsaufwand. Technisch lässt sich jede Lösung klar zuordnen: Rollenbahnen sind Standard für Paletten und Kartons, Kettenförderer tragen schwere Lasten, Gurt- und Gliederband schützen empfindliche Formate.

Rollenbahnen für Paletten und Kartons

Angetriebene und nicht angetriebene Rollenbahnen decken den Standardfluss für Kartons, Trays und Paletten ab.

Sie sind modular, schnell erweiterbar und an verschiedene Spurbreiten sowie Traglasten anpassbar.

Kettenförderer für schwere, unförmige Lasten

Kettenförderer eignen sich für Gitterboxen, Sonderpaletten und große Volumen. Kettengröße, Motorisierung und Streckenlänge werden projektspezifisch ausgelegt.

Das Ergebnis ist hohe Robustheit und lange Lebensdauer bei minimalen Stillstandszeiten.

Gurt- und Gliederband für empfindliche Stückgüter

Gurtförderer bieten ruhigen Lauf und hohe Flächendeckung – ideal für unpalettierte Kartons, Beutel oder Umschläge.

Gliederbandfördersysteme verteilen Punktlasten gleichmäßig und bewahren Formstabilität bei gemischten Formaten.

- Vorteil: Kombinationen mit Weichen, Eckumsetzern und Stoppern ermöglichen flexible Linienführungen.

- Materialwahl: In Papierumgebungen sind abriebfeste Werkstoffe und staubunempfindliche Antriebe wichtig.

- Auswahlkriterien: Produktgeometrie, Gewicht, Takt und Automatisierungsgrad bestimmen die passende Lösung.

Modulare Fördersysteme und Komponenten für skalierbare Anlagen

Durch modulare Komponenten lassen sich neue Zonen rasch hinzufügen und in bestehende Steuerungen einbinden. Das reduziert Ausfallzeiten und bietet Planungssicherheit für künftige Erweiterungen.

Antriebe, Ständer, Seitenführungen und Werkstückträger

Große Auswahl an Antrieben und Ständervarianten ermöglicht eine passende Auslegung für jede Lastklasse. Präzise Seitenführungen und individuelle Werkstückträger sorgen für ruhigen Lauf und sichere Übergaben.

Schnelle Installation, einfache Erweiterung und Retrofit-Fähigkeit

Modulare Baukästen erlauben schrittweises Ausbauen ohne lange Produktionsunterbrechungen. Vorkonfigurationen im Werk und Feinjustage vor Ort reduzieren Projektlaufzeiten.

- Skalierbarkeit: Layouts wachsen mit dem Bedarf und dämpfen saisonale Peaks.

- Integration: Standard-Schnittstellen erleichtern die Einbindung in SPS, WMS und bestehende Systeme.

- Retrofit: Bestehende Linien lassen sich mit neuen Antrieben und Sensorik modernisieren.

| Komponente | Vorteil | Einsatzbereich | Nachrüstbar |

|---|---|---|---|

| Antriebe | Variable Geschwindigkeit, Energiesparen | Gurt-, Ketten- und Rollenbahnen | Ja |

| Ständer | Flexible Höhen, schnelle Montage | Mehrgeschossige Layouts | Ja |

| Seitenführungen | Schonender Halt, weniger Ausschuss | Kartonagen und empfindliche Formate | Ja |

| Werkstückträger | Individuelle Aufnahmen, stabiler Transport | Spezialverpackungen | Ja |

Fazit: Modulare Systeme sichern Investitionen und vereinfachen das Engineering. So bleibt Ihr Materialfluss flexibel, effizient und zukunftssicher.

Fördertechnik

Fördertechnik bezeichnet alle stationären und mobilen Systeme, die den innerbetrieblichen Transport von Stückgütern steuern. In der Papier- und Verpackungsindustrie sorgt sie für planbare Durchlaufzeiten zwischen Wareneingang, Produktion, Zwischenlager und Versand.

Wir unterscheiden klar zwischen Stückgut und Schüttgut: Kartons, Paletten und Trays verlangen andere Lösungen als rieselfähige Medien. Deshalb fokussieren wir uns auf robuste Stückgutlösungen, um Fehlerquellen bei Papier und Verpackung zu vermeiden.

Moderne Systeme arbeiten überwiegend angetrieben oder selbstfahrend und sind mit SPS, RFID/NFC, ERP sowie Barcode-/QR-Scannern vernetzt. Das ermöglicht drehzahlgeregelte Antriebe, umfangreiche Sensorik und digitale Qualitätssicherung entlang der Strecke.

- Nutzen: Materialschonender, lagegesicherter Transport und optimierte Übergaben an Verarbeitungslinien.

- Verfügbarkeit: Langlebige Komponenten und einfache Wartung reduzieren ungeplante Stopps.

- Erweiterung: Ergänzende mobile Einheiten wie FTS/AMR kooperieren mit stationären Linien.

Als Ergebnis sichern diese Systeme die Lieferfähigkeit und verbessern die Effizienz Ihrer produkte in der Wertschöpfungskette.

Automatisierung und Industrie 4.0: vom SPS- bis zum softwaregesteuerten Materialfluss

Digitale Steuerungsschichten verbinden Sensorik, Antriebe und IT-Systeme zu einem transparenten Materialfluss.

WMS/ERP-, AS/RS- und Sortieranbindung für durchgängige Prozesse

SPS- und softwarebasierte Steuerungen verknüpfen Förderabschnitte mit Lager- und Produktionssystemen. So laufen Aufträge priorisiert und kollisionsfrei.

RFID, NFC, Barcode und Qualitätskontrolle im laufenden Transport

RFID, NFC und Barcode-Scanning sichern die Rückverfolgbarkeit und steuern Ausschleusungen. Integrierte Waagen und Scanner ermöglichen automatische Qualitätsprüfungen.

Variable Geschwindigkeiten, Reversierbetrieb und feinjustierte Inbetriebnahme

Variable Antriebe erlauben Reversieren und feine Geschwindigkeitseinstellungen. Vorkonfigurationen der Steuerung und eine präzise Inbetriebnahme verkürzen die Ramp-up-Phase.

- Echtzeit-Daten aus Sensoren verbessern OEE und ermöglichen Predictive Maintenance.

- Steuerungsintegration schafft Transparenz bis auf Packstückebene und reduziert Fehler beim handling.

- Schwere Ladungsträger und kettenförderer lassen sich synchron in die Logik einbinden.

| Funktion | Nutzen | Technologie | Beispiel |

|---|---|---|---|

| Echtzeit-Transparenz | Weniger Stillstand, schnellere Entscheidungen | WMS/ERP, AS/RS | Auftragsverfolgung bis Packstück |

| Automatische QS | Fehlerreduktion, Ausschleusung in Line | Waage, Barcode, RFID | Gewichts- und ID-Check |

| Motor- und Ablaufsteuerung | Sanftes Anfahren, Reversieren | Variable Antriebe, SPS | Sonderfall-Handling ohne Umbau |

| Diagnose & Wartung | Planbare Servicefenster | Sensoren, Telemetrie | Predictive Maintenance |

Integration in bestehende Systeme: nahtloser Transport über Ebenen und Zonen

Die clevere Verknüpfung von Ebenen spart Hallfläche und schafft kurze Wege zwischen Druckerei und Versand. Bei Nachrüstprojekten liegt der Fokus auf minimalen Stillstandszeiten und sauberer Anbindung an vorhandene Maschinen und IT.

Vertikal-, Spiral- und Hub-Lösungen für mehrgeschossige Layouts

Vertikal- und Spiralförderer verbinden Mezzanine, Etagen und Versandbereiche platzsparend. Palettenelevatoren und Boxenlifte sichern den vertikalen Fluss ohne Hallenerweiterung.

Hubstationen, Hubtische und Verschiebewagen überbrücken kleine Höhen und ermöglichen sichere Richtungswechsel.

- Mechanische und steuerungstechnische Schnittstellen bleiben operativ, damit Anlagen weiterlaufen.

- Drehstationen und Weichen entflechten Flüsse zwischen Konfektionierung, Verpackungslinie und Versand.

- Geneigte Strecken übernehmen ergonomische Übergaben mit kontrollierter Geschwindigkeit.

Alle Strecken arbeiten mit energieeffizienten Motoren. Durch vorausschauende Kabel- und Sensorikplanung vermeiden wir Kollisionspunkte und sichern die Servicezugänglichkeit.

So bleibt der Transport stabil, der Förderer integriert und die Fördertechnik im Betrieb wirtschaftlich.

Nachhaltigkeit und Kosteneffizienz: energieeffiziente Antriebe und leiser Betrieb

Mit modernen Motoren lassen sich Verbrauchsspitzen glätten und Betriebskosten nachhaltig senken. Das bringt konkrete Einsparungen bei Verpackungslinien und stärkt Ihre TCO-Perspektive.

Reduzierter Energieverbrauch durch moderne Motoren

Energieeffiziente Antriebe mit drehzahlgeregelten Motoren sparen Strom im Teillastbetrieb. Rekuperationsfähige Antriebe können Bremsenergie zurückführen und verbessern die Gesamtbilanz.

Sensorikgestützte Stopp-/Start-Strategien schalten Zonen nur bei Bedarf zu. So bleibt die Durchsatzleistung erhalten, während der Verbrauch sinkt.

Geringere Betriebskosten und bessere Arbeitsbedingungen

Leise laufende Systeme senken den Lärmpegel und verbessern die Ergonomie in Konfektionierung und Versand. Das fördert Konzentration und Kommunikation am Arbeitsplatz.

Langlebige komponenten reduzieren Ersatzteilbedarf und Serviceeinsätze. Materialschonende Übergaben verringern Verschleiß und verlängern die Standzeit der Fördermedien.

- Energieeffiziente Motoren senken Kosten im Dauerbetrieb.

- Rekuperation verbessert CO2- und Kostenbilanz.

- Reduzierter Lärm steigert Arbeitssicherheit und Komfort.

- Weniger Wartung macht Kosten planbar und mindert Ausfallrisiken.

Fazit: Eine gezielte Modernisierung der Antriebs- und Steuerungstechnik zahlt sich doppelt aus: finanziell durch geringere Betriebskosten und ökologisch durch bessere Energie- und Geräuschbilanz. Das unterstützt ESG-Ziele und stärkt die Wettbewerbsfähigkeit Ihrer Produktion.

Projektvorgehen, Fertigungskompetenz und Service

Ein strukturierter Projektansatz minimiert Risiken und sorgt für termingerechte Lieferungen. Wir bieten einen End-to-End-Prozess von Analyse über Konzeption bis zur langfristigen Betreuung.

Zu Beginn steht eine tiefgehende Analyse Ihrer Prozesse, Produktpalette und Zielgrößen. Daraus entsteht ein belastbares Anlagenkonzept mit klaren Meilensteinen.

Unser In-house-Engineering und die eigene Fertigung sichern europäische Qualität, kurze Reaktionszeiten und die Umsetzung individueller Sonderlösungen.

Projektmanagement koordiniert Mechanik, Elektrik, Software und Logistikschnittstellen bis zur Abnahme. In der Inbetriebnahme werden Geschwindigkeiten, Puffer und Übergabepunkte feinjustiert, damit das handling empfindlicher Verpackungen fehlerfrei läuft.

- Service & Wartung: SLA-basierte Betreuung, Ersatzteilpakete und Remote-Support.

- Übergabe: Dokumentation, Schulungen und operative Einweisung Ihres Teams.

- Referenzen: Über 12 Jahre Erfahrung, 850+ Projekte in 14 Ländern belegen Skalierbarkeit und Zuverlässigkeit.

Nutzen: Reduziertes Risiko, planbare Termine und langfristig hohe Verfügbarkeit über den gesamten Lebenszyklus Ihrer Förderlösung.

Typische Anwendungen in der Papier- und Verpackungslogistik

Praxisorientierte Lösungen verbinden Warenannahme, Pufferung und Versand zu einem stabilen Materialfluss.

Zulieferung und Inline-Übergaben: Zuschnitte laufen taktsynchron vom Stanzbereich zur Klebemaschine über Gurt- oder Gliederband. Das sichert konstante Takte und reduziert Nacharbeit.

Paletten- und Hochdurchsatzlinien: Rollenbahnen kombiniert mit einem kettenförderer verbinden Wareneingang, Pufferlager und Versand. So entstehen robuste Durchläufe für schwere und palettierte Güter.

Mehrgeschossige Flüsse: Spiralförderer und Elevators transportieren Versandkartons zwischen Mezzaninen. Das spart Hallfläche und hält den Prozess durchgängig.

Qualitätssicherung und Sortierung: Wiegezellen, Scanner und automatische Ausschleusungen prüfen Vollständigkeit und lösen Abweichungen selbstständig. Eckumsetzer und Drehstationen ordnen Packstücke für Etikettierung und Palettierung.

Ergonomie und Retouren: Hubstationen versorgen Arbeitsplätze ergonomisch. Reversierfähige Zonen vereinfachen Retouren, Nacharbeit und Qualitätsprüfungen ohne Stillstand.

Der nächste Schritt: Ihre maßgeschneiderte Förderlösung für Verpackung und Papier

Starten Sie jetzt mit einer Lösung, die genau auf Ihre Produkte und Prozesse zugeschnitten ist. Wir analysieren Formate, Takte und Umgebungsbedingungen und entwickeln eine passgenaue fördertechnik-Lösung.

Von Konzept bis Inbetriebnahme liefern wir modulare, skalierbare Systeme, die sich nahtlos in Maschinen, IT und Gebäude einfügen. Die Auslegung berücksichtigt Energiekosten, Lärmpegel und Wartungszugänge.

Als förderer kombinieren wir Rollenbahnen, Gurt- und Kettenlösungen zu einem harmonisierten Gesamtsystem mit klaren Servicewegen. Energieeffiziente Antriebe senken TCO und verbessern das Arbeitsumfeld.

Jetzt handeln: Fordern Sie eine kostenlose Analyse Ihres Materialflusses an und erhalten Sie ein belastbares Konzept mit Leistungskennzahlen und Umsetzungsplan.